LCD液晶屏触摸屏盖板玻璃如何选?AG/AR/AF到底解决什么问题

很多选触摸屏盖板玻璃时,习惯用一句话拍板:“要硬的”“要透的”“要不反光的”“要不留指纹的”。

听上去都对,但真正落到项目里,会发现这些目标经常互相打架:玻璃更“雾”一点(AG)确实不刺眼,却让细字发糊;AR把反射压下去,户外更清晰,但表面更“娇贵”,清洁方式不对就花;AF手感顺滑、指纹不明显,但用在高频场景会磨耗,半年后体验突然下滑;玻璃越厚越抗冲击,却让触摸灵敏度下降、边框结构变难做、整机重量与成本上升。

所以这篇文章不想教大家背参数,而是给一套更“工程化”的选型方法:把盖板玻璃当成三份合同来验收——光学合同(看得清)、机械合同(扛得住)、化学合同(耐得久)。

一、盖板玻璃“越匹配越好”

工业设备的触摸交互有明显的“场景特征”:强光、雨水、油污、手套、粉尘、频繁擦拭、消毒液、键控替代触摸、甚至长年在户外热胀冷缩。盖板玻璃真正决定的,往往不是“看起来多高级”,而是:

1.户外/侧光时是否会“看得见但看不清”。

2.手套/湿手/水膜/油膜下是否会“能点但不好点”。

3.高强度清洁、消毒、擦拭后是否会“半年就变花”。

4.跌落、敲击、恶意破坏时是否会“碎得可控”。

这些都不是靠“观感”能稳定判断的,必须把可测量指标拉进合同里。

二、硬度怎么选:

先分清“玻璃硬度”与“表面涂层硬度”不是一回事

1、9H是什么?

看到的“9H”,大概率说的是涂层/贴膜的铅笔硬度,不等于玻璃本体耐刮,行业里常把“9H”当作卖点,但“9H”本质上来自铅笔硬度测试(pencil hardness),它测的是涂层被铅笔划伤/压痕的等级,而不是玻璃本体的莫氏硬度。铅笔硬度测试标准常见引用 ISO 15184 与 ASTM D3363,两者都描述了用不同硬度铅笔在表面施压划动来判定涂层硬度的方法。

同时,“9H”在消费贴膜语境里也经常被误用或夸大,甚至有媒体专门指出“9H”更多是营销语言,需要看测试方法与样品条件才有意义。

结论是:

1·要的是抗刮,先问清楚:是玻璃本体抗刮,还是表面涂层(AF/HC/AR)抗刮?

2·要的是耐擦,更该关注涂层耐磨寿命,而不是只看一次性硬度。

2、工业更关键的“硬度问题”

盖板玻璃在工业设备里,很多事故不是“被钥匙划了”,而是“边缘磕碰崩口”“螺丝预紧应力+热胀冷缩导致裂纹扩展”。所以比起单点硬度,更建议你把合同写成:

1·冲击等级:例如要求达到某一 IK 等级(IK 标准来自 IEC 62262,用冲击能量来分级)。

2·边缘处理:2.5D/倒角/抛光/倒棱规格(这会显著影响裂纹起始概率)。

3·厚度与结构:厚度不是越大越好,要结合装配方式与支撑结构(点胶、框胶、螺丝压框、悬空跨度)一起算。工业显示行业里也常把“玻璃厚度与抗冲击的关系”作为选型重点讨论。

三、透光怎么选

别只看“透过率”,还要看“反射、雾度、眩光路径”,在户外看不清,很多时候不是透过率低,而是反射太强、或者眩光路径刚好打到眼睛。

1、透过率只是“能量预算”的一部分

例如一些强化玻璃材料会给出特定厚度下的透过率指标(如 0.7mm 厚度透过率≥91.5% 这类口径),这是“玻璃本体”的基础能力。

但到了整机,你还要叠加:触摸传感器、OCA胶、偏光片、表面处理(AG/AR/AF)、甚至防爆膜。每一层都会吃掉一点光,最终你看到的是“系统透过率”。

更实用的写法是:在合同里要求供应商提供整套堆叠后的系统透过率(cover glass + coating + touch + bonding),而不是只给单层玻璃数据。

2、雾度决定什么

雾度决定“刺眼变不变”,也决定“细字糊不糊”,AG 常通过改变表面微结构把镜面反射打散成漫反射,从而降低眩光,但副作用是:雾度上升会让细节锐度下降。雾度的定义与测试常按 ASTM D1003(把偏离主光束超过一定角度的散射光占比定义为 haze)。

可以把它理解成:AG是在“看清眩光”与“看清细节”之间做交易。

所以AG不是“要不要”,而是“要多少”。建议你在需求里把AG写成可验收的组合指标:

1·雾度范围(haze%)

2·光泽度(gloss)

3·清晰度(clarity/成像锐度,行业常用但需供应商口径一致)

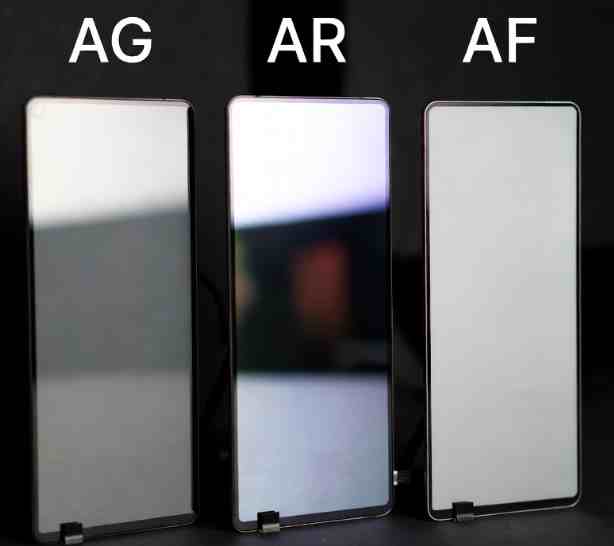

四、AG / AR / AF 到底解决什么问题?

1、AG(防眩光):

解决“刺眼”和“镜面反射”,代价是细节锐度AG 的核心机制是把表面变成“雾面漫反射”,降低强光下的眩光感,适合户外、强顶灯、侧逆光环境。

代价你必须提前接受:

1·细字、细线可能变糊(尤其是高PPI、细字体UI)

2·同样亮度下主观“通透感”下降

适用建议:

1·户外自助机、充电桩、工程机械、强光车间:优先考虑中等AG

2·医疗影像、精密检测、字体非常细的界面:AG要谨慎,先做样机对比

2、AR(防反射):

解决“反射像一面镜子”,但对工艺与耐久更敏感,AR 的目标是降低表面反射率,让屏幕在户外更“透”。很多AR规格会用“每个光学表面反射率低于0.5%”这类口径来描述,属于典型的光学镀膜能力。

材料厂也会用“反射降低约75%”这类表述来解释AR带来的可读性提升。

AR的代价通常在“维护与耐久”上:

1·表面镀膜需要更规范的清洁方式,否则容易留下细划痕或膜层损伤

2·选型时要问清楚:是否有耐磨/耐化学测试报告(酒精、消毒液、汗液、油污)

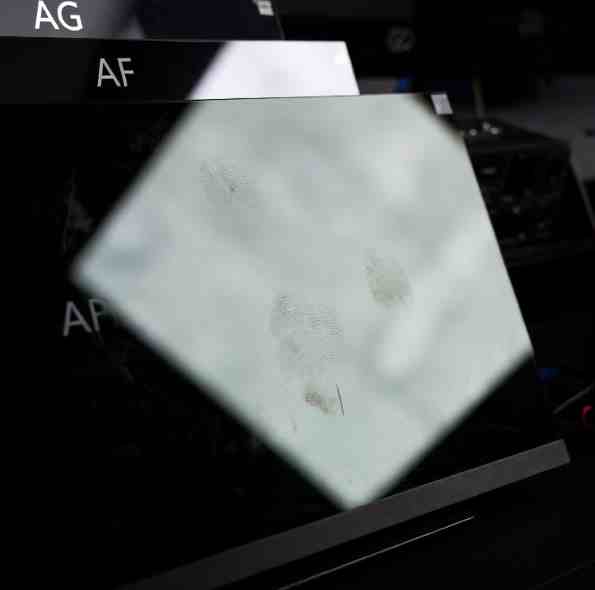

3、AF(防指纹/疏油):

解决“指纹明显、手感涩、不好擦”,代价是会磨耗,AF本质上是低表面能涂层,让油污不那么粘、滑动更顺。行业常用“接触角”作为指标,例如疏油处理往往会给出较高的接触角范围;也有资料提到疏油处理的接触角常见在 105°–120°量级。

要重点注意的是:AF是“薄顶层”,高频使用+频繁擦拭下会磨损,所以需求里要写清楚“寿命口径”:

1·多少次摩擦后接触角仍满足范围?

2·多少次酒精擦拭后仍有效?

否则样机好用、量产半年变涩,是常见翻车点。

五、如何决策:

先定环境,再定触感,再定维护方式,下面给一套更不容易踩坑的选型顺序(也适合渠道采购拿去问客户):

第一步:先定“反射场景”属于哪一类

1.强阳光直射、户外全天候:优先 AR 或 “AR为主 + 轻AG辅助”

2.强顶灯/点光源、容易刺眼:AG更有效

3.室内为主但有强侧光:AR往往比重AG更保真

注意:很多人误把AG当作“户外万能”。实际上,户外直射时“镜面反射”更致命,AR往往更直接;AG主要是把反射打散,未必能把反射能量降到足够低。

第二步:再定“触感与污染源”

1.高频触控、公共终端、油污多:AF必选,但必须写寿命

2.需要戴手套:玻璃厚度与表面摩擦系数会影响触控体验,AF能改善滑动,但要结合触控IC调参

3.经常有水膜/雨水:AF对“水痕”帮助有限,关键仍是触控算法与屏幕结构(这点别让玻璃背锅)

第三步:最后定“维护方式”,它决定你能不能用AR/AF

1·如果现场只允许“粗布+清洁剂随便擦”,你就要谨慎选极致AR/软AF

2·如果能规范维护(专用擦拭、规定清洁剂),AR/AF的收益更稳

六、采购与工程需求清单

为了避免“描述正确但交付跑偏”,建议至少写清楚以下可验收条款:

1.玻璃材质与强化方式(化学强化/热钢化)

2.厚度范围与平整度要求(以及装配支撑方式)

3.目标 IK 等级或等效冲击要求(参考 IEC 62262 的IK分级思路)

4.系统透过率(整套堆叠后的)

5.反射率指标(AR:目标R值或反射降低幅度)

6.AG指标:雾度/光泽度范围(雾度定义可参考 ASTM D1003)

7.AF指标:接触角/摩擦系数,以及耐磨/耐化学寿命口径

8.清洁与化学耐受清单(酒精、消毒液、汗液、油污等)

9.外观缺陷判定(麻点、雾度不均、彩虹纹、膜层划伤)

10.备件与维修策略(公共终端尤其重要)

七、常见问题

Q1:我做户外设备,选AG还是AR?

更常见的结论是:户外直射更怕镜面反射,AR往往更直接;但如果现场有强点光源眩光,适度AG也有价值。AG会引入雾度与细节损失(雾度定义可参考 ASTM D1003),所以别“AG越重越好”。

Q2:AF是不是等于“不留指纹”?

不是。AF更多是“指纹不那么明显、也更好擦”,靠的是低表面能与疏油特性,常用接触角描述效果。高频场景下AF会磨耗,所以一定要问寿命口径。

Q3:客户要求“9H”,我该怎么回?

先确认他要的是“铅笔硬度(涂层硬度)”还是“玻璃本体抗刮”。铅笔硬度测试对应 ISO 15184 / ASTM D3363,适合描述涂层表面硬度,但不能简单等同玻璃耐刮与耐摔。

Q4:AR是不是一定比AG更清晰?

在细字/高分辨率内容上,AR通常更保真,因为它主要降低反射而不是增加散射;AR规格常用“反射率<0.5%/面”这类口径。AG会用散射换取不刺眼,清晰度可能下降。

Q5:盖板玻璃厚一点是不是更抗冲击?

厚度确实影响抗冲击,但它也会影响触控体验、边框结构与重量成本。工业设计更建议用 IK 等级或等效冲击要求来定义“扛得住”,而不是只写“2mm/3mm”。

把AG/AR/AF当成“工具箱”,而不是“标签”,选盖板玻璃最容易踩坑的地方,是把AG/AR/AF当成“等级标签”:越多越好、越贵越好。真正不踩坑的做法,是把需求拆成:

反射路径怎么控制、细节锐度要保到什么程度、污染源是什么、现场怎么清洁、冲击风险有多大。

当你用“光学合同 + 机械合同 + 化学合同”来写询价单,供应商就很难用模糊名词糊弄你,你也更容易拿到可验证、可量产的交付结果。

(本文内容仅供参考,具体规格与验证请以供应商datasheet/测试报告及现场样机验证为准。)

上一篇:LCD工业液晶屏G104系列怎么选?G104SN/G104VN/G104XCE的典型差异

下一篇:没有了