产品动态

- 群创12.1寸 G121ICE-LM2 对比度1000:1 常

- G270QAN01.4 友达27寸 400 cd/m² 分辨率2

- G190ETT01.1 友达19寸 分辨率1280*1024

- 18.5寸G185HAT01.1 友达 对比度1000:1 分

- 友达G101EAT02.6 10.1寸 分辨率1280*800

- G156HAN02.303 友达15.6寸 对比度1000:1

- G057QAN01.1 友达5.7寸 常黑显示 1000:1

- G238HAN04.0 友达23.8寸 常黑显示 分辨

- 友达8.4寸 G084SAN01.0 常黑显示 分辨

- G057QAN01.0 友达 5.7寸 500 cd/m² 常黑

全国统一服务热线:

15382323032

客服QQ:3234659108

手机:15382323032

地址:浙江省杭州市余杭区五常街道西溪软件园金牛座B2座4层4118-4119

高亮LCD液晶屏为什么容易发热?

LCD自己是不发光的,真正发光的是背光(大部分是LED背光)。屏幕越亮,本质上就是:背光LED电流越大、功耗越高。工业/户外高亮屏:500、800甚至1500cd/m²,同尺寸下背光功耗可能是普通屏的2——4倍。这些“多出来的功率”,不可能全部变成可见光,大部分都会在LED芯片、导光板、反射片等地方变成热量,所以高亮LCD天然更热。

一、高亮LCD的需求从哪里来?

在普通办公场景里,300cd/m²左右的亮度已经足够使用;人的视网膜在遮挡环境光的情况下,感知并不依赖极高亮度。

但在这些场景中,情况完全不同:

1、户外自助终端、充电桩、公交站牌屏

2、半户外的橱窗广告机、银行/营业厅门口的叫号机

3、高亮车间的HMI、工程机械、船舶导航终端

4、医疗推车终端、应急指挥终端等高环境光场景

这些应用有一个共同特点:环境光强,反射多,普通亮度的LCD很容易“被淹没”。为了保证在强光环境下仍然“看得清”,背光亮度就不得不大幅提升,从250–300cd/m²拉到500、800乃至1500cd/m²,这就是所谓的“高亮LCD”。然而,一旦亮度拉高,发热问题几乎必然随之而来。要理解原因,就要先看清楚LCD的结构和“亮度”是怎么来的。

二、亮度从哪里来?

LCD自身不发光,它只是负责“调光”——后面有一套背光系统在发光,LCD面板通过液晶分子和偏光片控制透过多少光,形成人眼看到的图像。

1.高亮=更大背光功率

决定LCD亮度的第一因素,就是背光LED的功率。以同尺寸面板为例,大致可以有这样一个对比:

普通室内屏:

亮度:250–300cd/m²

背光功耗:比如3–5W左右

高亮工业/户外屏:

亮度:800–1000cd/m²

背光功耗:轻松翻倍到8–15W,甚至更高

从能量角度看,LED把电能一部分转换为可见光,一部分变成热。现实中LED的光电转换效率有限,绝大部分输入功率最终都会以热的形式散到周围材料上。所以,高亮本质上就是一句话:同样大小的LCD,你让它发出更多光,就意味着往背光系统里灌更多功率,而多出来的那部分功率,迟早都要变成热。这就是“高亮LCD天然更容易发热”的基础逻辑。

2.光学效率不可能100%,损耗都变成热

背光系统并不完美,即使你给了足够功率,也不可能全部变成“有效亮度”。功率在下面这些环节都会有损耗:

1、LED芯片内部发光效率损耗;

2、LED封装、胶体吸收一部分光;

3、导光板、扩散片、棱镜片等光学膜折射/反射/吸收;

4、偏光片和彩色滤光片进一步吸收部分光线。

所有这些损耗,最终都转换成热量滞留在背光模组和面板结构内部。亮度越高,能量流越大,对热的压力也就越大。

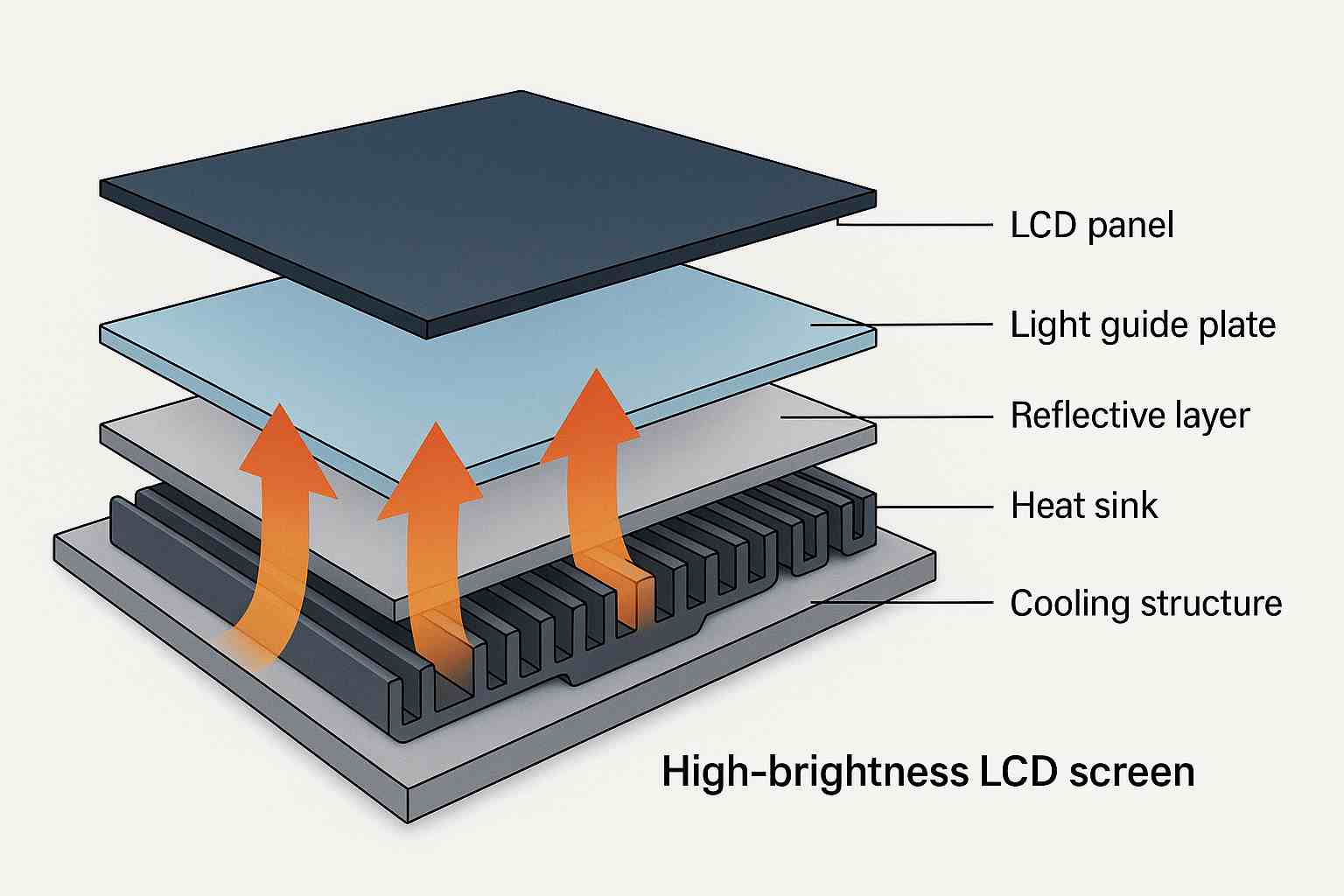

三、结构层叠让热“出不去”:LCD的散热天然不占优势

与一块简单的铝散热板不同,LCD背后是一整套高集成度的光学结构,这些结构从设计角度就不是为了散热,而是为了“把光尽量朝正面送”。

1.背光模组是一个“密集光学三明治”

典型的背光模组结构一般包含:

LED灯条(侧入式)或下方一整阵列LED(直下式);

底部反射片,用来把向下、向后的光再反射回导光板;

导光板,将点光源变成面光源;

扩散片,均匀亮度;

棱镜增亮膜,把斜方向的光折射到前向,提高正面亮度;

上下偏光片、TFT玻璃基板和彩色滤光片;

最外层的盖板玻璃或触摸屏。

这些层之间的空气流动非常有限,大部分区域靠接触导热和少量辐射散热。散热路径长、界面多、材料导热率普遍不高,决定了背光热量很难被快速带走。

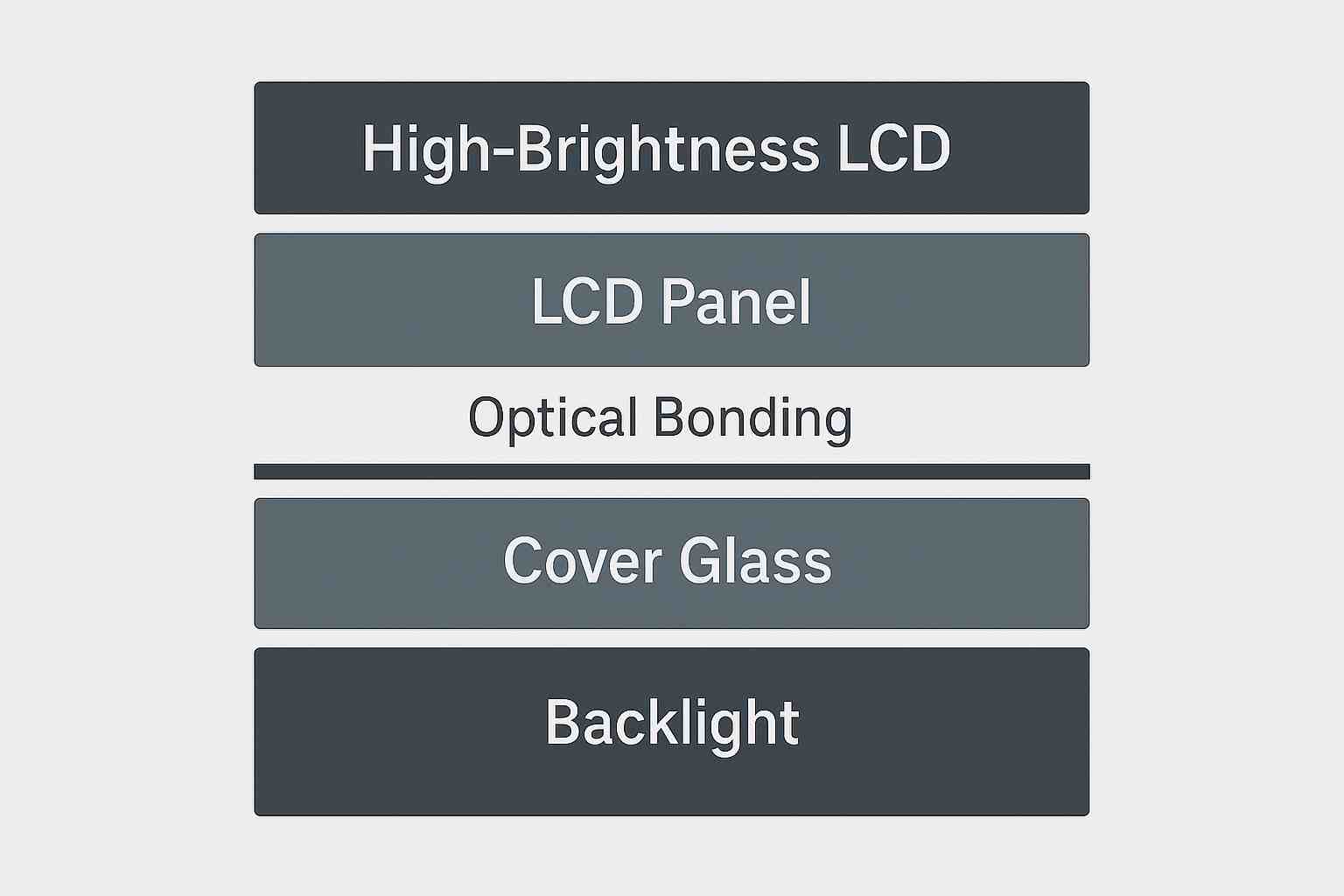

2.全贴合进一步减少空气对流

为了提升光学性能和抗反射能力,高亮屏往往还会采用:

盖板玻璃+触摸屏+LCD的全贴合(OCA/LOCA)结构;

面板上下通过光学胶紧密黏合,中间没有空气层。

从光学角度看,这是好事:减少界面反射、提高对比度。但从散热角度看,这会带来两个后果:

盖板玻璃与LCD之间不再有空气层,小范围的对流散热几乎被抑制;

热量更集中地滞留在液晶层和背光模组附近。

再叠加上工业/户外产品追求的“窄边框+一体化前面板”,散热的“出口”本来就少,高亮之后就更明显地暴露出温升问题。

四、工作环境也在“加温”:高亮往往伴随高温、高封闭

高亮屏不仅自身发热多,它出现的地方,环境温度也往往并不友善。

1.户外阳光直射:被动加热严重

当LCD安装在户外或靠近落地玻璃的位置,除了背光自己的热以外,还有一股“不请自来”的热源:太阳辐射。

夏季正午,玻璃表面的实际温度可以轻松到达60–70℃;

如果结构设计不当,玻璃、大尺寸面板和金属框架都会被晒到很高温度;

面板内部由于散热难,累积热量后,整体温升可能进一步上探。

这意味着:高亮屏往往是在“本来就热”的环境下继续发热,最终整体温度很容易逼近甚至超过面板的额定工作温度。

2.密封机柜与高防护等级:散热和防护是一对矛盾

大部分工业/户外设备还会有这些要求:

1、防水、防尘(IP65、IP67等);

2、防盐雾、防油雾、防腐蚀;

3、用户无法轻易打开前盖,以保证安全与可靠性。

为此,整机往往设计成“封闭箱体+密封前面板”的形式。这对防护来说是好事,却对散热非常不利:

1、箱体内部空气难以循环,大部分热量仅通过金属壳体缓慢往外传导;

2、背光紧贴箱体前部,热量一旦在局部堆积,很难快速向外扩散;

3、如果箱体背部又有其它发热源(如电源、变频器),则整体温度更高。

在高亮LCD这种本身功耗就大的“热源”上做密封设计,如果散热设计不跟上,就几乎注定会出现“温升偏高”“夏季死机”“局部发花”等一系列问题。

五、别忘了还有电路在发热

很多人提到“高亮LCD发热”,只想到背光。实际上,背光后面还有相当一部分电路在持续发热:

1.LED背光驱动电路

高亮背光需要大电流恒流驱动,驱动电路中会有:

MOS管开关损耗;

电感、二极管等器件的铜损和磁损;

电流采样电阻的热耗散。

功率越大,驱动部分的发热越明显。这部分热量通常离背光灯条很近,会叠加到面板温升上。

2.多路DC/DC与接口芯片

高亮工业/户外屏大多配套:

用于转换12V/24V到面板工作电压的DC/DC电源;

为背光提供高压/恒流的升压或降压电路;

LVDS/eDP/HDMI等接口转换芯片;

时序控制器(TCON)等逻辑电路。

即便电源效率达到90%,那10%的损耗在高功率条件下仍然是非常可观的热量。这些模块如果布在面板背部、机柜局部不通风区域,整体发热会更加集中。

六、使用模式:高亮+长时间满负荷,是“堆温”的放大器

消费类设备的亮度往往处于40–70%波动状态,环境光暗下来的时候亮度会自动降低;用户不看时还会熄屏。但在很多工业/户外项目中,高亮屏往往是这样被使用的:

出厂默认亮度就被设定在80–100%;

现场调试时,为了“看着更爽、更亮”,工程人员会把亮度再拉满;

没有环境光感应或自动调节逻辑,昼夜全功率运行;

一年四季7×24小时点亮,几乎没有“休息”。

这相当于让背光和驱动系统长期工作在接近额定极限的工况,在高温季节、密封箱体的环境下,很容易让面板内部温度持续处于不健康的区间。

七、高温对LCD的影响:不仅仅是“烫手”这么简单

高亮导致的发热如果处理不好,不只是“外壳有点烫”这么简单,还会给LCD和背光带来多维度的寿命和可靠性风险。

1.LED背光:光衰和色温漂移加速

LED器件的寿命高度依赖结温,结温每升高10℃,寿命通常会明显缩短。高亮、高温条件下:

LED早期光衰更明显,亮度下滑速度加快;

白光LED的色温可能发生漂移,整体画面色偏;

局部散热不均还可能导致亮度不均匀区域。

2.液晶与偏光片:Mura、色偏、黄化

液晶层与偏光片对温度也相当敏感:

长期高温会加速偏光片老化,引发发黄、发暗现象;

局部温度过高可能导致Mura斑(亮暗不均、块状阴影);

液晶材料高温下长期工作,响应特性和对比度也会逐步变差。

对于需要长期保持画质稳定的工业监控、医疗显示等应用,这类问题一旦出现基本不可逆,只能通过更换模组解决。

3.胶材与结构:气泡、脱层、起雾

全贴合结构中还涉及大量光学胶、封装胶和密封胶,长期处在高温、高湿环境下可能出现:

胶材老化、失粘,产生局部脱层;

光学胶内部出现细小气泡或雾状缺陷;

封装不良处成为水汽入侵的通道,诱发内部起雾。

这些缺陷不仅影响外观和光学性能,还可能进一步加速面板内部其它材料的老化。

八、工程设计中的注意事项:高亮屏的散热必须“前置设计”

理解了“为什么会热”,工程上就要主动地把解决方案前置到设计阶段,而不是等到现场死机、花屏再回头补救。下面这部分可以直接作为项目设计说明中的“注意事项”使用。

1.选型阶段就关注功耗,不只看亮度数据

不要只盯着“1000cd/m²”“1500cd/m²”这些宣传数字,要同时看背光功耗和总功耗指标;

在满足户外可读性的前提下,优先选择**光效更高(同亮度功耗更低)**的面板;

对于极端环境,尽量选用

宽温工业面板,比如工作温度可达70℃或85℃的规格,为散热设计预留安全余量。

注意:在方案比较阶段,建议把“亮度(cd/m²)/背光功耗(W)”作为一个重要评价指标,不要只用“亮度越高越好”来做决策。

2.结构设计中要把“散热路径”画清楚

尽量使用高导热材料作为面板背板(如铝合金),让背光热量可以快速传导到箱体主结构;

给背板做散热鳍片或增强与机柜的接触面积,避免背光热量只堆积在局部;

在满足防护等级的前提下,预留必要的

空气流通路径或风道;

避免在面板背部紧贴安装大功率电源、变频器等二次热源。

注意:散热问题通常不是某一块屏单独决定的,而是“屏+背板+机柜+安装环境”合起来的结果。结构工程阶段如果没有对“热量从哪里产生,到哪里排出”进行通盘梳理,后期很难通过小改动彻底解决。

3.做好亮度控制策略:不要让高亮24小时“拉满”

尽量配置环境光传感器,实现自适应亮度控制:白天强光时自动提高亮度,夜间自动降低,既节能又减轻发热;

在软件层面预留“节能模式”和“夜间模式”,允许运维根据实际情况调整亮度上限;

对于远程管理的设备群,可通过平台下发统一亮度策略,在不影响可读性的前提下降低整体负载。

注意:高亮屏不应该被当成“永远100%亮度”的灯泡使用,合理的亮度管理,对延长屏幕寿命和降低故障率非常关键。

4.电源与驱动的热设计不能被忽略

选择效率更高的LED驱动和DC/DC模块,尽量减少多余损耗;

将高功率器件布置在更有利散热的位置,避免紧贴液晶模组背部;

对于大尺寸、高亮项目,可以考虑将部分电源/驱动功能从屏幕后移到机柜下部或单独的电源模块。

注意:在高亮方案中,LED驱动和DC/DC并不是“无足轻重的小配角”,它们的热设计如果粗心,温升同样会成为系统短板。

5.在样机阶段进行充分的热测试与验证

在实验室中模拟夏季极端环境:高温、高湿、长时间满负载点亮;

实测面板表面温度、背板温度和箱体内部温度分布;

在温升测试下检查画质变化、亮度衰减和触控稳定性;

对关键应用进行多轮温度循环、冷热冲击测试,评估长期可靠性。

注意:不要只凭“摸上去不太烫”来判断温升是否安全,关键是对比面板和背光器件的额定温度限值,结合长期工作寿命要求来评估。

6.运维与使用环节的合理配置

在项目交付时,说明推荐的亮度设置范围,避免现场人员盲目追求“越亮越好”;

对安装位置进行引导,尽量避免正对南向无遮挡直射日光的位置;

对长期运行的户外设备,建议定期检查箱体散热口是否堵塞、风扇是否正常运转。

注意:高亮屏的可靠运行不仅仅取决于出厂设计,也取决于现场安装位置和运维习惯。对工程方和客户做基本的“使用说明”,是降低风险的简单但有效的方法。

| 对比维度 | 高亮LCD液晶屏 | 标准亮度LCD液晶屏 |

| 典型亮度范围 | 500~1500cd/m²,面向户外/半户外、高环境光场景。 | 250~400cd/m²,主要用于室内、光线可控场景。 |

| 背光功耗 | 同尺寸下背光功耗显著更高,通常是标准亮度屏的2~4倍。 | 背光功耗较低,整体能耗与发热压力较小。 |

| 发热水平 | 背光和驱动板温升明显,若散热设计不足容易出现高温运行状态。 | 发热相对温和,对散热结构和材质要求更低。 |

| 户外可视性 | 配合全贴合和防眩设计,可在强光、直射阳光下保持较好可读性。 | 在强光环境中容易“发灰”、对比度下降,屏幕内容被环境光淹没。 |

| 结构与散热要求 | 需铝背板、散热鳍片或风道设计,机柜内部需充分考虑热管理。 | 一般钢板或简单背板结构即可满足,大多数场合不需要专门散热方案。 |

| 对环境温度的敏感度 | 在高环境温度+高亮度工况下更容易接近器件温度上限,需预留更大温度余量。 | 在常规室温和中等环境温度下工作相对轻松,对高温环境适应性要求较低。 |

| 寿命与可靠性风险 | 若散热不足,高温会加速LED光衰、偏光片黄化和胶材老化,Mura风险上升。 | 在合理使用条件下,背光光衰、黄化等问题出现得更晚,可靠性更易保障。 |

| 系统设计复杂度 | 需综合考虑散热、功耗、电源、机柜防护与安装环境等多因素,设计复杂度高。 | 设计相对简单,对电源与散热的约束条件较少。 |

| 典型应用场景 | 户外广告机、充电桩、自助终端、公交站牌、户外HMI、强光车间看板等。 | 室内工业HMI、办公显示、普通机房终端、物流仓储终端等。 |

| 成本与运维投入 | 面板、背光和散热结构成本更高,长期运行的电费和维护成本也更高。 | 采购成本和运行成本相对较低,维护难度小。 |

高亮LCD液晶屏给工业和户外领域带来了更强的可视性和更好的用户体验,让设备在阳光下、在复杂环境中依然“看得见、看得清”。但与此同时,高亮也意味着更高的背光功率、更复杂的结构散热、更严苛的工作环境——发热问题不是“偶然现象”,而是技术路线带来的“必答题”。从方案设计开始,就把“热”的问题当作一项核心约束来考虑:

选对面板和背光规格;

设计好散热路径;

制定合理亮度控制策略;

做扎实的热测试和可靠性验证。

只有这样,高亮LCD才能真正发挥它在工业和户外场景中的价值,而不是在夏天的某一天,悄悄地从“高亮”变成了“高风险”。

常见问题

Q:高亮LCD液晶屏亮度是不是越高越好?实际项目要怎么取舍?

A:不一定。亮度够用才是“刚好好”,过高反而会带来发热、寿命和成本问题。

在工程应用里,亮度只是其中一个指标,更重要的是在“环境光+结构+散热+寿命”这几个维度之间找到平衡点:

1.环境光是第一前提

室内、光线可控的环境下,300——400cd/m²已能满足大多数应用,盲目用1000cd/m²只会徒增功耗和发热。

半户外、靠窗、强光直射位置,500——800cd/m²才真正有意义,再往上则要非常慎重评估散热。

2.亮度越高,背光功耗和发热越大

同尺寸面板上,亮度从300cd/m²拉到1000cd/m²,背光功耗往往翻倍甚至更多;

这部分多出来的功率最终都会变成热,直接推高面板温度和箱体内部温度,需要更好的散热和更高的器件温度余量。

3.高亮也会放大寿命风险和系统成本

长期高温工作会加速LED光衰、偏光片黄化和胶材老化,缩短整屏寿命;

为了承受更高的温升和环境温度,必须配套高导热背板、更好的机柜散热设计和更宽温等级的面板,整机BOM成本随之上升。

4.工程实践中的经验做法

优先评估现场实际环境光和安装位置,给出“目标可读性”而不是追求“参数越大越好”;

根据场景预选合理亮度档(如350/500/700/1000cd/m²),然后再去考虑功耗、散热和整机成本;

通过环境光传感器和软件策略,在满足可读性的前提下尽量避免长时间100%亮度运行。

高亮是为“看得清”服务的,而不是为“参数好看”服务的。真正专业的做法,是在“刚好看清+系统稳定+寿命可控+成本合理”之间找到平衡,而不是一味堆亮度。

最新资讯

- 2025-12-04 高亮LCD液晶屏为什么容易发热?

- 2025-12-03 LCD液晶屏中STN和HTN显示有什么区别

- 2025-12-02 从项目应用视角看京东方、群创与

- 2025-12-01 LTPS和TFT屏幕哪个更好?

- 2025-11-28 医疗设备的液晶显示屏10.4英寸的

- 2025-11-26 LCD液晶屏中图形模块和字符模块有

- 2025-11-24 TFT-LCD液晶屏幕工业探伤仪上的应

- 2025-11-21 液晶屏:数码管和点阵屏的主要区

- 2025-11-18 国产化率工控液晶显示屏厂家:京

- 2025-11-17 TFT-LCD液晶屏模组使用的通信协议