产品动态

- 群创12.1寸 G121ICE-LM2 对比度1000:1 常

- G270QAN01.4 友达27寸 400 cd/m² 分辨率2

- G190ETT01.1 友达19寸 分辨率1280*1024

- 18.5寸G185HAT01.1 友达 对比度1000:1 分

- 友达G101EAT02.6 10.1寸 分辨率1280*800

- G156HAN02.303 友达15.6寸 对比度1000:1

- G057QAN01.1 友达5.7寸 常黑显示 1000:1

- G238HAN04.0 友达23.8寸 常黑显示 分辨

- 友达8.4寸 G084SAN01.0 常黑显示 分辨

- G057QAN01.0 友达 5.7寸 500 cd/m² 常黑

全国统一服务热线:

15382323032

客服QQ:3234659108

手机:15382323032

地址:浙江省杭州市余杭区五常街道西溪软件园金牛座B2座4层4118-4119

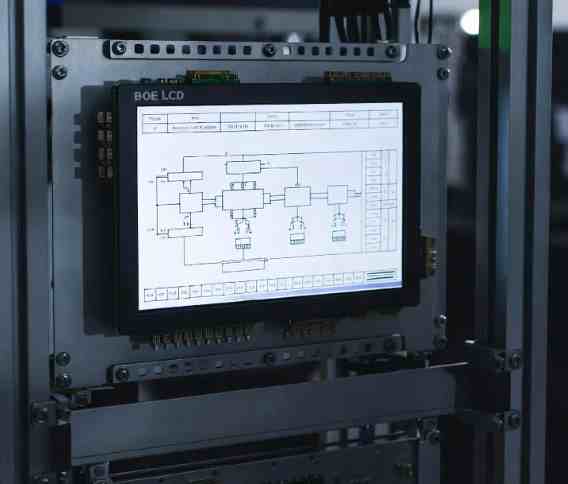

LCD京东方工业液晶屏在工控机上的集成方案

工业设备的显示系统,很多时候不是“换一块屏幕”这么简单,而是一次小型系统集成:面板接口与主板输出要匹配,背光供电与调光要稳定,触控与盖板要兼容,线束与EMI要可控,热设计与可靠性验证要闭环。京东方(BOE)工业液晶屏在工控机项目中常见的价值点,是供货体系完善、规格覆盖面广、可做长周期维护与替换,同时在工业应用上强调可靠性与严苛环境适配。

| 约束组 | 关键问题示例 | 影响因素示例 |

| 使用场景与可读性 | 直射户外,侧视多 | 需AR涂层和宽视角IPS面板 |

| 环境与可靠性 | -30~85°C,振动10g | 宽温模组,抗振支架 |

| 显示规格(面板维度) | 15.6英寸,1920x1080,60Hz | IPS视角,响应时间<10ms |

| 接口与主控平台 | 主板LVDS输出,Windows OS | PWM背光控制,EDID支持 |

| 触控与前端玻璃 | 电容触控USB,需AG盖板 | 光学贴合,提升对比 |

| 供应链与维护策略 | PCN机制,快速更换模组 | 替代料评审,热插拔不支持 |

1. 显示系统到底需要“解决什么问题”

在工控机上集成工业液晶屏,最容易出问题的不是“能不能点亮”,而是“在真实工况下长期稳定、可维护、可量产”。因此建议先把目标拆成六组约束,任何方案都围绕这六组做取舍。

1、使用场景与可读性

室内/半户外/直射户外

观察距离与视角范围(正视还是侧视多)

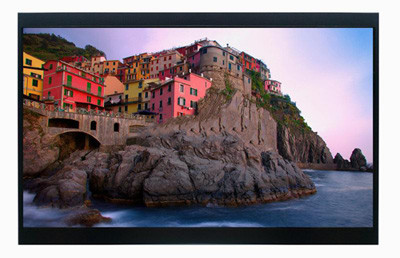

UI内容类型(浅色大面积背景、细字、曲线、监控画面等)

这一步决定亮度、雾度(AG)、减反(AR)与贴合策略是否必须上强度。

2、环境与可靠性

工作温度、存储温度、温变速率(温循/温冲击)

振动冲击(车载、工程机械、产线设备)

防护等级目标(IP、防尘、防水、油污、化学腐蚀)

电磁环境(变频器、电机、大功率电源附近)

工业面板的规格通常会给出宽温、接口与应用定位等特性。比如有的BOE模组数据资料会标出“wide operating temperature / LVDS interface”等条目。

3、显示规格(面板维度)

尺寸、分辨率、刷新率(60Hz还是更高)

色深(6bit+FRC / 8bit / 10bit)、灰阶需求

视角(TN/IPS/ADS类)、响应时间

均匀性、坏点标准(验收口径要写)

4、接口与主控平台

工控机输出:LVDS / eDP / HDMI / DP / Type-C(DP Alt)/ MIPI(少见于x86)

操作系统:Windows / Linux / Android(决定触控与亮度控制方式)

主板是否提供背光PWM、面板电源时序控制、EDID/DP AUX支持

5、触控与前端玻璃

电容触控(USB/I²C)还是电阻触控

盖板玻璃是否需要AG/AR/AF

是否需要光学贴合(减少内反光与提升强光对比)

6、供应链与维护策略

型号锁定、PCN(变更通知)机制、可替代料策略

线束与连接器的可获得性与一致性

现场维护:是否允许快速更换模组、是否可热插拔(多数不建议)

| BOE型号 | 接口 | 温区 (°C) | 寿命 (小时) | 适用场景 |

| GV070WVM-N14 | LVDS | -20~70 | 50,000 | 室内工控机 |

| EV156FHM-N80 | eDP | -30~80 | 70,000 | 户外高亮应用 |

| NV173FHM-N41 | LVDS | -20~70 | 50,000 | 低功耗,触控兼容 |

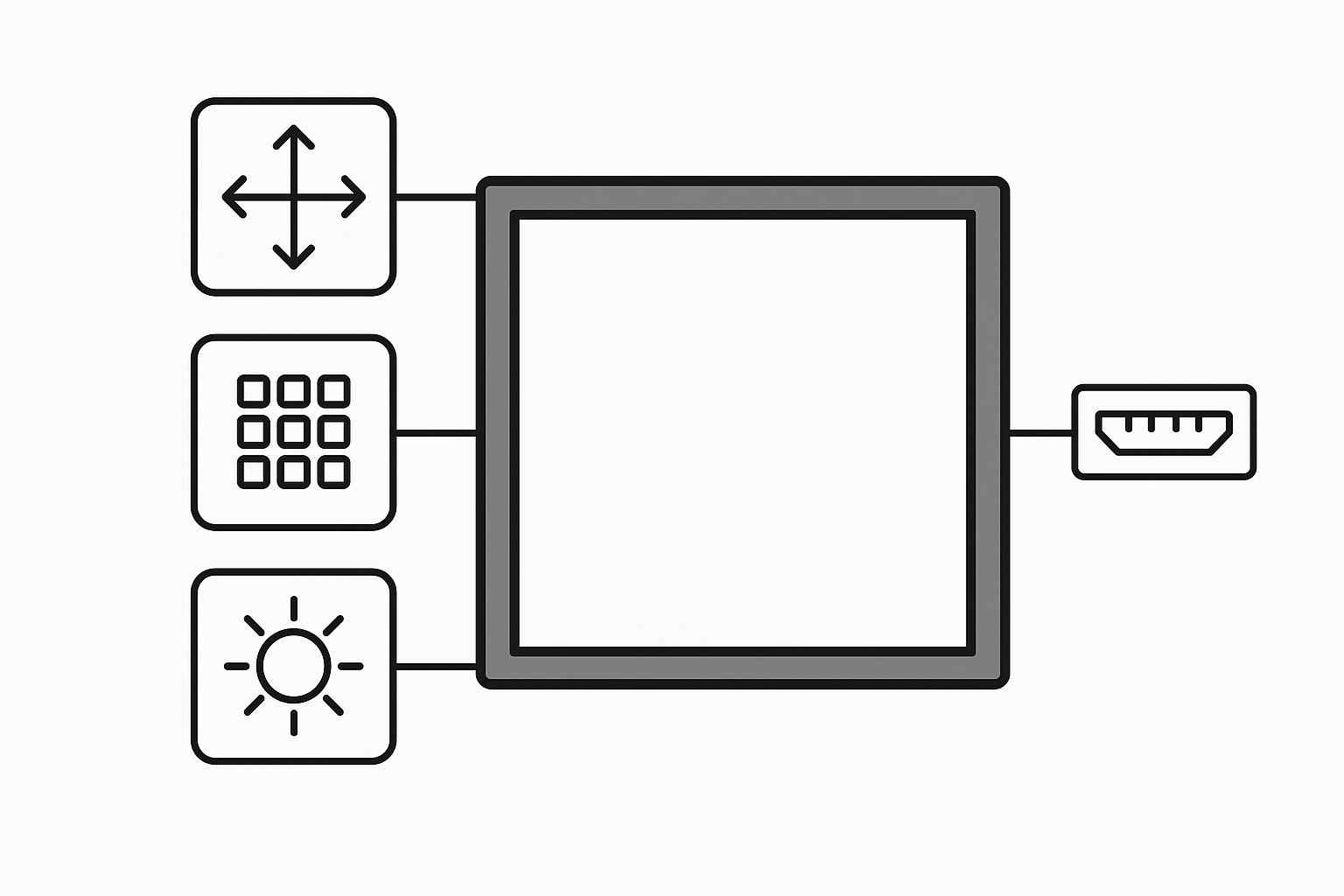

2. 把屏当成一个子系统,而不是一张参数表

京东方工业屏用于工控机集成时,建议优先按“系统适配”筛选,而不是先看品牌、再看尺寸。筛选顺序推荐如下:

开始↓

步骤1: 接口匹配(LVDS/eDP优先) → 若不匹配,转方案↓

步骤2: 温区与寿命验证(目标亮度 + 环境温度 + L70衰减率)↓

步骤3: 装配条件检查(厚度、边框、FPC位置)↓

结束(选型完成)

1、LVDS 与 eDP 是两条主线

主板原生LVDS输出:优先选LVDS面板,省去桥接

主板原生eDP输出:优先选eDP面板,链路更现代、线束更轻薄

若主板只有HDMI/DP:大概率需要转接板或显示控制板(后文详述)

eDP属于VESA体系的嵌入式显示接口标准,面向笔记本、一体机等内置屏应用,强调嵌入式链路特性。

2、看“运行条件”而不是只看“标称小时数”

背光寿命(例如常见的5万/7万/10万小时)必须结合驱动电流与热设计理解。很多“寿命数字”是特定温度与特定亮度下的统计口径,若机箱散热差、背光长期高电流,衰减会明显加快。

因此更建议在项目中把寿命要求写成:“目标亮度 + 目标环境温度 + 允许衰减到的亮度比例(如L70)”,这样才可验收、可对比。

3、厚度、边框、安装孔位、FPC/连接器位置

工控机项目里,结构通常比消费电子更“刚性”:机箱开孔、支架、密封圈、触控玻璃边框、线束走线都固定。

面板的外形与连接器位置一旦不适配,后续改结构成本远高于换面板。

3. 工控机集成的几种典型架构

下面是工程上最常见、也最容易量产的四种架构。选型时建议直接把它们写成“方案A/B/C/D”,评审更高效。

方案A:主板原生 eDP 直连 eDP 面板(优先推荐的现代架构)

适用条件:工控主板(多为x86或高端ARM)具备eDP输出;目标面板为eDP输入。

特点:线束相对轻薄,抗干扰能力强,链路能力更适合高分辨率与更高色深需求。eDP属于VESA标准体系,面向嵌入式面板接口。

主板 eDP 输出 > eDP 线束 > 面板 eDP 输入

| |

BIOS 时序控制 背光 PWM 信号

落地要点

eDP链路需关注lane数、速率、分辨率时序匹配

DP AUX/EDID读取要稳定(否则会出现偶发黑屏/分辨率跳变)

线缆长度与屏蔽要按高速差分要求做,避免锐角折弯与应力集中

主板BIOS/固件中常有eDP相关选项(面板上电时序、背光控制脚映射)

常见风险

工控主板虽然标“有eDP”,但实际只支持特定lane/速率组合

线束不规范导致链路误码,表现为花屏、间歇黑屏、闪烁

方案B:主板原生 LVDS 直连 LVDS 面板(传统但依然常用)

适用条件:主板提供LVDS输出;面板为LVDS输入(很多7寸以上工控面板常见)。

特点:成本可控、生态成熟、在很多工控平台上依然是“最稳的默认解”。

主板 LVDS 输出 > LVDS 线束 > 面板 LVDS 输入

| |

电源时序控制 背光恒流驱动

落地要点

明确单通道/双通道、位宽(18/24bit)、像素时钟与时序参数

LVDS为差分传输,线束需要双绞、阻抗控制与良好屏蔽;信号在时钟上升/下降沿传输属于常见实现方式之一(不同变体略有差异)。

线束长度、走线、接地策略对EMI与稳定性影响很大

面板与背光上电时序要符合模组要求,否则容易出现不亮、闪屏、寿命下降等问题

常见风险

线束做成“普通排线”,差分对不成对、长度不一致

EMI整改时才发现接地与屏蔽没有预留结构位

方案C:主板 HDMI/DP 输出 → 转接/控制板 → 面板(最通用的“兼容方案”)

适用条件:工控机只有HDMI/DP输出;目标面板是LVDS/eDP/MIPI;或者项目需要OSD、统一调光、统一接口标准化。

特点:通用性强,能把“任意主机”适配到“指定面板”;但板卡质量、固件能力与EMI处理决定成败。

两类常见实现

1、Scaler控制板:把HDMI/DP输入缩放/时序转换后输出LVDS/eDP,适合数字标牌、通用显示

2、桥接板(Bridge):HDMI/DP转LVDS/eDP,尽量少做缩放,适合追求低延迟、低失真

落地要点

明确输入分辨率与输出面板原生分辨率一致,尽量避免不必要的缩放

若要做多机型兼容,EDID策略要设计(固定EDID、可切换EDID、或由板卡仿真面板能力)

板卡与背光驱动、触控USB的接地与隔离要一起考虑,避免相互干扰

常见风险

控制板固件不稳定导致偶发黑屏、热插拔后不识别

工业现场强干扰下,HDMI线与板卡地弹跳造成雪花/闪屏

方案D:ARM平台 MIPI DSI 输出 → 面板/桥接(小尺寸、低功耗项目常见)

适用条件:项目采用ARM SoC(如嵌入式板卡、边缘计算盒子),具备MIPI DSI;面板为MIPI或通过桥接到LVDS/eDP。

特点:功耗低、集成度高,但对软件时序与驱动适配要求更高。

落地要点

需要完整的面板时序参数、初始化序列(部分面板需要特定寄存器配置)

Linux/Android下往往要改device tree、驱动参数与背光节点

若通过桥接到LVDS/eDP,要重点关注桥接芯片的温度与EMI

4. 点亮只是起点,“稳定调光、温升可控”才是目标

工控机集成BOE工业面板时,电源系统通常分两块:面板逻辑供电与背光供电/驱动。

1、面板逻辑供电:按数据手册做“时序与纹波”控制

常见逻辑电压可能是3.3V或5V(以具体模组为准)

上电/掉电时序要遵循模组要求:先逻辑后背光是典型原则

纹波、浪涌、掉电反弹会引发花屏、白屏或长期可靠性问题

2、背光驱动:恒流比恒压更重要

高亮工业屏的背光多数为LED串并结构,背光驱动建议采用恒流方案,配合PWM或模拟调光。

设计时建议把背光系统当成“可控功率模块”:

软启动(避免浪涌)

过流/过温保护

调光频率与占空比范围(避免可见闪烁、避免与相机快门产生条纹)

高温降额曲线(可选,但强烈建议做)

3、环境光自适应

户外或强光场景,环境光传感器 + 自动调光能显著改善体验与功耗:

强光时提升亮度保证可读

弱光时降低亮度降低温升与光衰

5. 线束、连接器与EMI:工业项目里最“花钱”的往往是整改

显示链路(LVDS/eDP/HDMI/DP)本质都是高速差分信号。工业现场干扰强,一旦线束与接地策略不规范,问题会表现得非常“玄学”:偶发、温度相关、振动相关、某台机器才有。

1、线束设计的四条硬规则

差分对必须成对走线与成对绞合,长度尽量一致

屏蔽层要有明确的端接策略(单端接地还是双端接地,按EMI与地环路取舍)

线束固定与应力释放要到位(振动场景尤其关键)

连接器选型要考虑可插拔寿命与锁扣结构

LVDS在工业场景常见,差分传输在抗噪方面有优势,但前提是线束实现正确。

2、ESD与浪涌

触控USB口、面板FPC附近、外露金属边框都要考虑ESD路径。

实际工程里,ESD问题经常被误判成“屏质量问题”,但根因是接地与保护器件布局不合理。

6. 触控与盖板:不是“能触摸”就算完成集成

1、触控接口选择

USB:系统兼容性最好,Windows/Linux即插即用概率高

I²C:硬件更省,但对驱动与固件适配要求高,布线更敏感

2、触控与EMI互相影响

触控的扫描会对显示链路与背光造成耦合,尤其在强干扰环境或线束较长时更明显。

常见改进方向:

触控与显示线束分开走

触控地与屏蔽连接方式优化

增加共模电感/滤波与合理接地

3、盖板玻璃与表面处理(AG/AR/AF)

AR:降低镜面反射,强光下对比更稳

AG:降低眩光,但雾度过高会牺牲锐度

AF:降低指纹油污,提高维护体验

实际组合建议按场景选:户外读数优先一般更重视AR;操作场景眩光强可叠加适度AG;AF属于体验加分项。

4、光学贴合

贴合能减少内反光与灰雾感,对户外与侧视可读性提升明显;同时能提升抗震与降低夹层进尘进水汽概率。代价是成本、返修复杂度与工艺验证工作量增加。

7. 软件与系统适配

1、分辨率与时序锁定

直连eDP/LVDS时,面板时序参数若与主板输出不一致,会出现:

点亮但闪屏/抖动

偶发花屏

分辨率识别错误或重启后恢复异常

2、亮度控制与背光策略

工业项目常需要三层亮度控制策略:

BIOS/固件层:开机LOGO阶段背光是否点亮、亮度初值

OS层:Windows亮度策略、Linux背光节点(sysfs)

应用层:HMI软件根据场景调节亮度或夜间模式

若采用外置控制板,亮度控制可能由板卡OSD或串口命令实现,需要把控制协议写进集成文档,避免维护断层。

3、触控驱动与校准

电容触控在Windows下多为标准HID设备,但在特殊分辨率、旋转屏、竖屏场景仍可能需要校准与方向映射。Linux/Android项目更需要提前规划驱动适配与固件升级路径。

8. 验证与测试

工业显示系统常见的失效并非出厂即坏,而是“跑一段时间才出现”。验证建议按三层做:

1、功能与稳定性

连续点亮(含高APL界面)

亮度全范围调光

触控连续操作与抗干扰

重启/断电/恢复测试(含电源波动)

2、环境可靠性

高低温运行与存储

温循(关注冷启动、凝露风险、材料热胀冷缩引发的贴合/线束问题)

振动冲击(车载/机械场景必须做)

湿热(关注触控漂移、胶材老化、边框密封)

关于温区理解上,一般存储温度范围会比工作温度更宽,这一点在液晶模组显示选型资料中经常被强调。

3、EMC与ESD

静电放电:触控区域、金属边框、外壳螺丝位

辐射/传导:显示线束、背光驱动、电源模块

接地策略验证:不同接地方式对干扰敏感度影响很大

9. 量产与维护

工控机项目的生命周期往往比消费电子更长,因此建议在集成方案里提前写三件事:

1、BOM层级标准化

把显示系统拆成:

面板模组(LCM)

触控(可选)

盖板玻璃(可选)

控制板/桥接板(按方案A/B/C/D)

线束与连接器

背光驱动与电源模块

结构件(支架、密封圈、遮光胶)

这样做的好处是:后续面板型号变更时,不至于牵一发动全身。初始BOM成本中面板占比30-50%,但通过PCN机制可将维护节约提升30%,整体TCO(总拥有成本)降低15-20%。

2、PCN与EOL机制

要求供应链提供变更通知与停产预警;内部建立替代料评审流程与小批验证流程,避免临时替换导致现场批量问题。

3、现场维护策略

是否支持前开维护(open frame结构)

线束是否可快速插拔更换

触控与玻璃是否可单独更换

若贴合,返修策略如何执行(通常更倾向整体换件)

10. 可直接用的“京东方液晶屏屏集成方案”模板

显示链路:采用(方案A eDP直连 / 方案B LVDS直连 / 方案C HDMI/DP转接 / 方案D MIPI方案),明确lane数/通道数、输出位宽、刷新率与面板原生时序。eDP按VESA嵌入式接口标准能力约束链路。

电源与背光:面板逻辑电源满足纹波与上电时序要求;背光采用恒流驱动,支持PWM/模拟调光,具备软启动与过温保护;允许在高温条件下按曲线降额以保证稳定性与寿命。

结构与光学:盖板玻璃可选AR/AG/AF组合;如需户外强光可读性与侧视对比提升,评估光学贴合;内部腔体做消光处理,线束固定与应力释放到位。优先RoHS合规材料,降低环境影响。

触控与软件:触控接口(USB/I²C)明确;Windows/Linux驱动与校准流程固化;亮度控制策略覆盖BIOS、OS与应用层;异常恢复(断电/重启)策略验证通过。

验证:完成功能稳定性、环境可靠性与EMC/ESD验证,形成可复现测试记录与判定标准。

常见问题

1)直连更好还是转接板更好?

能直连尽量直连(eDP或LVDS),链路更短、故障点更少;当主机接口不匹配或需要统一接口/OSD时再用转接板。

2)为什么样机很清晰,装进整机就发灰?

多由盖板空气层内反光、反射控制不足、腔体亮面反射导致。贴合与AR/消光往往比继续堆亮度更有效。

3)花屏、闪屏经常是屏的问题吗?

工业现场更常见的根因是线束差分对不规范、屏蔽接地不当、EMI耦合或电源纹波与时序不稳,需先按系统链路排查。

4)高亮一定更耗电吗?

背光亮度提升本质是功耗提升。建议配合环境光自适应与高温降额曲线,在“可读性”与“温升/寿命”之间取得平衡。

5)项目要做多尺寸/多型号兼容,怎么做最快?

优先选方案C(主机HDMI/DP→控制板→面板)做平台化;同时把线束、安装孔位、触控接口与供电规格统一,面板替换只在板卡固件与时序层做变更。

6)如何处理多分辨率兼容?

使用Scaler控制板方案C,固定EDID策略,确保主板输出匹配面板原生分辨率,避免缩放失真。

7)振动环境如何优化?

参考MIL-STD-810标准,选择抗振模组,并加强线束固定和光学贴合。

8)软件适配Linux时常见问题?

需修改device tree和背光节点,验证驱动稳定性,避免分辨率跳变。

9)成本高如何控制?

标准化BOM,优先直连架构,减少桥接板使用;通过PCN机制降低维护费用。

10)环保法规如何遵守?

优先无铅材料,符合欧盟RoHS,确保供应链合规。

最新资讯

- 2026-02-10 15.6寸LCD工业液晶屏1000高亮度屏功

- 2026-02-06 LCD10.1寸工业液晶屏常见问题:分

- 2026-02-05 精显科技2026年春节假期安排通知

- 2026-02-05 8寸工控LCD液晶屏尺寸一样但孔位

- 2026-02-04 TFT-LCD工业液晶屏型号后缀怎么看

- 2026-02-03 京瓷TCG057VGLGC-G50-S带触摸一体液晶

- 2026-02-02 LCD液晶屏触摸屏盖板玻璃如何选?

- 2026-01-30 LCD工业液晶屏G104系列怎么选?G104S

- 2026-01-29 LCD工业液晶屏显示器花屏/闪屏/白

- 2026-01-28 15.6寸LCD工业液晶屏:常见接口是eD