产品动态

- 群创12.1寸 G121ICE-LM2 对比度1000:1 常

- G270QAN01.4 友达27寸 400 cd/m² 分辨率2

- G190ETT01.1 友达19寸 分辨率1280*1024

- 18.5寸G185HAT01.1 友达 对比度1000:1 分

- 友达G101EAT02.6 10.1寸 分辨率1280*800

- G156HAN02.303 友达15.6寸 对比度1000:1

- G057QAN01.1 友达5.7寸 常黑显示 1000:1

- G238HAN04.0 友达23.8寸 常黑显示 分辨

- 友达8.4寸 G084SAN01.0 常黑显示 分辨

- G057QAN01.0 友达 5.7寸 500 cd/m² 常黑

全国统一服务热线:

15382323032

客服QQ:3234659108

手机:15382323032

地址:浙江省杭州市余杭区五常街道西溪软件园金牛座B2座4层4118-4119

LCD工控液晶显示屏是不是通过spi供电?

在工控显示项目里,“LCD工控液晶屏幕显示屏是不是通过SPI供电”这个问题之所以反复出现,核心原因是接口与供电在很多模组形态上被“物理上摆在一起”:同一排针脚、同一根排线、甚至同一块小板上既有VCC/GND,也有SCK/MOSI/CS/DC/RESET。很多人看到“SPI屏”就下意识把“屏的所有连接”统称为SPI,于是产生“SPI供电”的误解。

从电气本质来看,SPI由SCK(时钟)/MOSI(主出从入)/MISO(主入从出)/CS(片选)等信号线构成,它们的功能是传输逻辑电平,典型驱动能力是“毫安级、瞬态充放电级别”,用来驱动输入门电容与少量泄漏电流。反过来,LCD液晶屏的面板逻辑与背光是“实打实的功率负载”:背光常常是瓦级功耗,哪怕小屏也远超SPI线的承载能力。因此在工程上你可以把这句话写进设计评审结论里:SPI只能传信息,供电必须走独立电源轨。

一、工控LCD的真实供电结构

把“LCD屏”拆开看,你会发现它并不是一个单一负载,而是由多个子系统叠加:

1.面板逻辑电源(VDD/IOVCC)

给TCON(时序控制)、源驱动、栅驱动等逻辑与接口电平使用。常见电压是3.3V或5V(不同面板/模组差异很大)。这套电源的特点是:电流相对不算巨大,但对上电顺序、纹波、瞬态很敏感。

2.背光电源(LED+驱动)

背光通常由多串LED组成,需要恒流驱动,可能是5V/12V/24V输入再升压恒流,也可能是直接恒流驱动架构。背光是功耗大头,也是“亮度衰减、发热、EMI”的主要来源。工程上“屏亮不亮”的一半问题其实是背光链路问题,而不是像素链路问题。

3.控制/接口信号(SPI/I²C/RESET/BL_EN/PWM等)

这些是控制面:你用SPI写寄存器、用PWM调亮度、用BL_EN使能背光、用RESET复位控制器。它们是“指令”,不是“能量”。

很多现场故障正是因为把这三套需求混为一谈:例如“SPI有波形但屏不亮”,真实原因往往是VDD没上电或背光没使能/没供电;而“背光亮但没图像”,则可能是显示链路/时序配置问题。

二、为什么会出现“像是SPI供电”的假象:反向灌电

在某些板卡上,你可能遇到一种非常迷惑的现象:不接主电源,插上SPI线,屏或模组竟然微亮、闪一下、或者触控芯片有反应。这不是SPI在供电,而是典型的“反向灌电”。

简化理解:很多芯片的I/O口内部带有ESD/钳位结构。当外部信号线电平高于芯片未上电时的电源轨电位时,电流可能通过钳位路径“倒灌”到VDD侧,使内部部分电路处于一种“不完整上电”的灰色状态。这会带来两个工程结论:

“能亮/能闪”不代表正确供电,反而可能意味着电气边界被破坏;

反向灌电会造成不可预测的状态机、复位异常、寿命损伤,量产一致性更差。

所以如果你看到“没接VCC也有一点反应”,正确动作不是庆幸“省电源了”,而是把它视为风险信号:需要检查接线、增加隔离/串阻、完善上电时序。

三、一张表把“接口”和“供电”彻底分家

| 类别 | 常见引脚/信号 | 作用 | 是否承担供电 | 典型数量级 |

| 供电(逻辑) | VDD/VCC/IOVCC/GND | 给TCON/逻辑/接口电平供电 | 是 | 3.3V/5V,电流十几到数百mA(随模组不同) |

| 供电(背光) | LED+/LED/BL_VIN/GND | 给背光恒流驱动提供能量 | 是 | 瓦级功耗(亮度越高越大) |

| 控制(背光) | BL_EN/PWM/ADJ | 使能与调光(控制面) | 否 | mA级 |

| 通信(SPI) | SCK/MOSI/MISO/CS/DC | 写命令/数据(控制或像素流) | 否 | mA级(驱动输入门电容) |

| 复位/中断 | RESET/TE/INT | 状态控制与同步 | 否 | mA级 |

只要抓住:所有“Vxx/LED”字样的是电源与能量;所有“SCK/MOSI/CS/RESET/PWM”是控制与逻辑,基本不会再把SPI当供电。

四、为什么工控大屏很少用SPI做“主显示链路”

SPI做显示在小屏上很常见,但工控中大尺寸屏如果仍用SPI直接刷像素,会面临两个硬约束:

带宽不足导致刷新率低、画面撕裂或卡顿;

MCU/CPU占用高(没有DMA或渲染优化时更明显)。

所以工业领域更常见的做法是用LVDS/eDP/RGB等作为主显示链路,而SPI/I²C退回到“控制面”(配置寄存器、触控、背光、OSD等)。

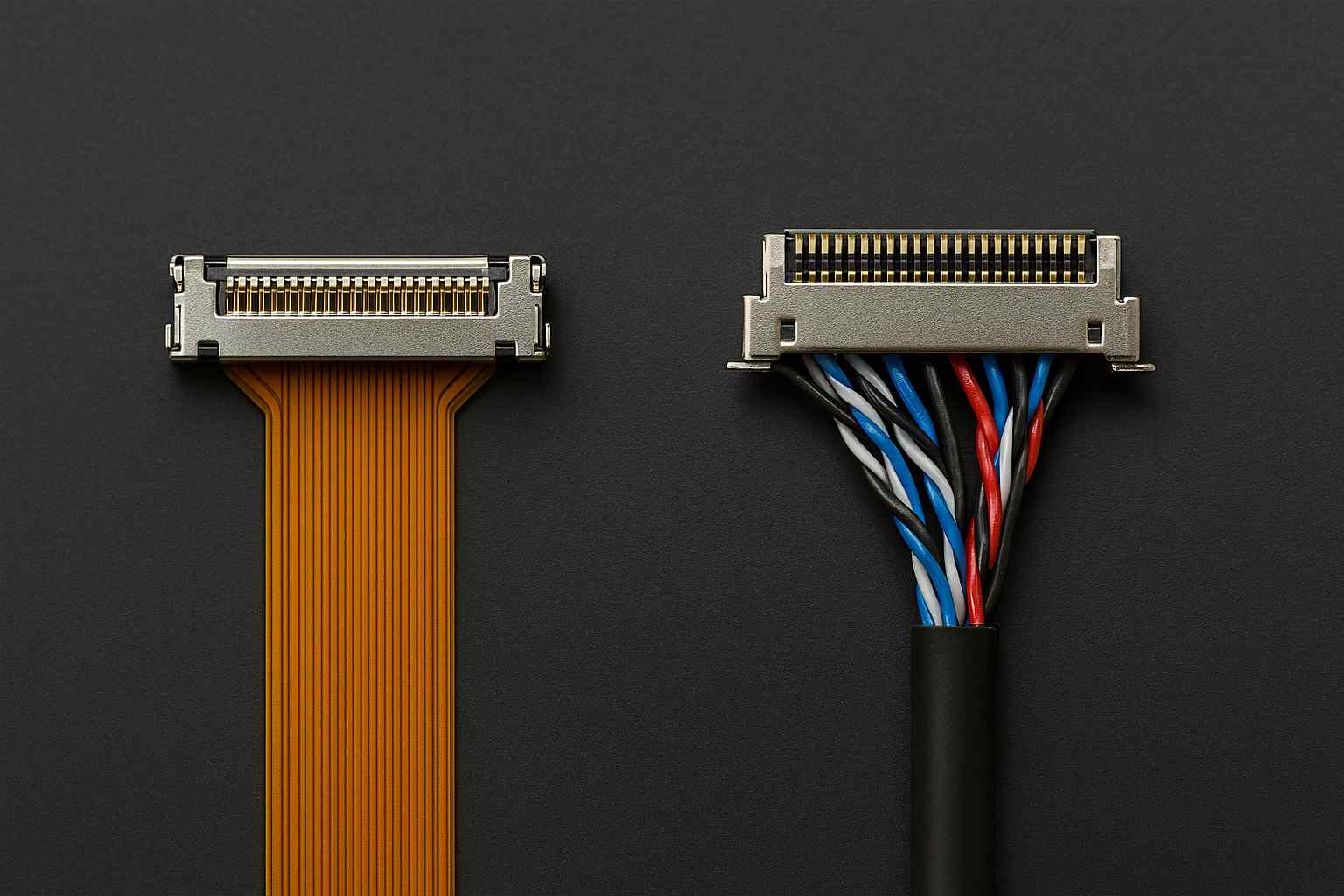

五、先把“SPI屏”分成两种

工程上,“SPI屏”至少指两种完全不同的体系。如果不先分清,很容易把“通信线”和“供电线”混在一起讨论。

A类:SPI作为主显示链路(写像素)

典型是小尺寸TFT模块(常见带ST77xx/ILI9xxx一类控制器)。这类屏的特点是:

控制器内部往往有GRAM(显存),主控通过SPI把像素数据一行行写进去;

SPI既承载命令也承载像素流,所以你会看到MOSI上数据量巨大、SCK频率拉到几十MHz;

但即便如此,供电仍然是VCC/GND/LED引脚,SPI只负责“写数据”。

B类:SPI仅作控制通道(配寄存器/背光/OSD)

这类在工控中反而更常见:真正的图像链路走LVDS/eDP/RGB/HDMI(经驱动板),SPI/I²C只是用于:

配置面板或桥接芯片的寄存器(时序、映射、Gamma等);

控制背光(开关、亮度曲线、分区调光);

辅助外设(触控控制器、环境光传感器、EEPROM配置);

甚至仅用于工厂写入参数。

这种场景下更容易出现误解:线束上既有SPI,也有电源,外观看起来像“SPI一条线把屏都搞定了”。

为什么SPI不可能“供电”:从数量级与拓扑说清楚

SPI信号线的设计目标是“可靠的逻辑电平传输”,而不是“功率传输”。它在电气上有三层硬限制:

1.驱动能力限制:MCU/SOC的IO口通常只允许几十mA级别的灌/拉电流(且有峰值、总电流、端口组电流限制)。SPI的SCK/MOSI/CS更是高频翻转,设计时要控制边沿与振铃,根本不允许承载持续功率输出。

2.线路阻抗与功耗需求不匹配“:背光往往是瓦级功耗。哪怕极小屏的背光也常见数百mW到数W。把这种能量”寄希望于SPI线“不仅不现实,还会导致信号完整性灾难。

3.拓扑上供电必须有回路与保护:供电需要明确的电源轨、回路、滤波、保护(反接、浪涌、过流)、上电时序。SPI作为信号线通常不会按电源口做这些设计;你若强行“当电源用”,结果不是“不工作”,就是“偶尔工作但不可靠并易损坏”。

反向灌电(Back-powering)的失效机理:为什么“看起来像被SPI供电”

这是现场最常见的“误判源”。其典型路径是:

主控板SPI信号脚输出高电平

目标芯片(显示控制器/触控/桥接)在未上电状态下,I/O口通过内部ESD/钳位结构把电流导向其VDD

VDD被“抬高”到一个不上不下的电位,部分电路进入亚稳态

于是出现:微亮、闪烁、偶发识别、复位异常、甚至烧毁(长期/反复)

工程后果(比“不工作”更糟)

状态机不可预测:你会看到“偶发黑屏、偶发花屏、偶发触控乱跳”;

损伤累积:反向电流让ESD结构长期承压,寿命与抗扰能力下降;

量产一致性极差:不同批次芯片的钳位参数不同,表现随机。

所以在工控项目里,反向灌电要当作可靠性缺陷处理:要么从时序上杜绝(先上电再拉高信号),要么从硬件上隔离(串阻/二极管/电平转换器/专用隔离器)。

架构级对比:SPI/RGB/LVDS/eDP

下面这张表不是“教科书对比”,而是站在工控落地的角度:你要能量产、能过EMC、能维护、能替代。

| 维度 | SPI(主显示) | RGBTTL(并口) | LVDS | eDP |

| 典型应用 | 小尺寸、低分辨率、成本敏感 | 中小尺寸、短距板内 | 工控主流(中大尺寸) | 高分辨率/高带宽、线束更精简 |

| 带宽/刷新 | 受限明显(分辨率上去就吃力) | 中等(并口宽) | 强(差分并行通道) | 很强(高速串行) |

| EMI/抗扰直觉 | SCK高频边沿+长线风险大 | 线多、边沿敏感、耦合强 | 差分更友好、工程窗口大 | 高速更挑剔,对布局/互连要求高 |

| 线束与连接 | 少线但不适合长线高速 | 线束多、连接复杂 | 线束可控、生态成熟 | 线束更少,但互连质量要求更严 |

| 软件/驱动复杂 | 度高(刷像素、优化、DMA) | 中(时序配置) | 中(映射/时序) | 中-高(链路/兼容性更敏感) |

| BOM成本倾向 | 低(屏小)/随优化上升 | 中 | 中(成熟方案多) | 中-高(高速SI与器件/连接要求) |

| 维护与替代 | 小屏易换,体系分散 | 可替代但形态在减少 | 替代弹性较好 | 趋势增强,但替代需严控版本/链路 |

所以:

如果在做2~4寸小屏、低刷新的人机界面,SPI可能是合理的“主显示”。

只要进入中大尺寸、或线束变长、或电磁环境复杂(工控柜、变频器、长地线),工程上更倾向LVDS/eDP这类差分链路,把风险从“刷像素”转移到“更成熟的显示链路工程”。

从BOM成本看“误区的代价”:把供电问题当通信问题,会让成本爆炸

很多项目早期为了省事,会试图“只接几根线”快速点亮,把电源与控制混在一起。短期看少了几根线,长期常见代价是:

反复黑屏/复位→现场返工(线束/接地/滤波)

驱动/时序不稳定→软件不断补丁

反向灌电造成潜在损伤→批次不一致、售后不可控

这类成本往往远超“多加一个稳压/滤波/串阻/隔离”的BOM增量。所以从项目管理角度,“明确供电轨与时序”属于必须前置冻结的系统规格,不应在调试阶段凭经验补救。

常见问题

1:我怎么从引脚定义一眼看出“是不是供电”?

看关键词就行:

电源/能量脚通常长这样:VCC/VDD/IOVCC/GND/LED+/LED/BL_VIN

控制/通信脚通常长这样:SCK/MOSI/MISO/CS/DC/RESET/PWM/BL_EN

只要pin表里出现LED+/或BL_VIN,就说明背光供电是独立链路;出现VDD/IOVCC则说明面板逻辑也必须独立供电。SPI相关脚不可能替代这些电源脚。

2:我不接主电源,插上SPI居然有反应/微亮,是不是证明SPI在供电?

不是,这是典型反向灌电(Back-powering)。它说明电气边界已经被触发:I/O通过内部钳位路径“倒灌”到VDD,使芯片处于半上电状态。工程上应视为风险,需要通过上电时序约束(先供电再拉高信号)或硬件隔离/限流(串阻、电平转换、隔离等)去杜绝,而不是当作“功能正常”。

3:什么时候SPI屏是合理方案?什么时候必须上LVDS/eDP?

SPI合理:小尺寸、低分辨率、对刷新要求不高、主控资源足够(DMA/渲染可控)的HMI。

不建议SPI做主显示:中大尺寸、更高分辨率、更高刷新、线束更长、干扰更强的工控场景(如工控柜、变频器附近、长地线环境)。这类更常用LVDS/eDP等差分链路,把风险从“刷像素带宽/CPU占用”转移到更成熟的显示链路工程。

SPI不供电,这不是“观点”,是工程边界

“LCD工控液晶屏是不是通过SPI供电”的正确答案只有一个:不是。SPI的职责是传输命令/数据(控制面或像素流),而LCD的能量供给必须来自独立电源轨,至少包含:面板逻辑电源(VDD/IOVCC)与背光电源(LED驱动),很多模组/驱动板还会派生多路内部电源与时序要求。

之所以会产生误解,通常不是因为“SPI能供电”,而是因为两件事叠加:

1.物理连接混排:VCC/GND与SPI信号脚在同一排针/同一排线,视觉上像“一组SPI线解决一切”。

2.反向灌电假象:信号线经ESD/钳位路径把未上电芯片的VDD“抬高”,出现微亮/乱闪/偶发识别。这种状态不是成功,反而是可靠性风险源,会导致黑屏、复位异常、批次不一致甚至潜在损伤。

工程上最稳的做法是把系统拆成“电源面”和“控制面”:

电源面:电源轨、滤波、保护、上电时序、背光功率与热设计;

控制面:SPI/I²C/RESET/BL_EN/PWM等控制与配置。

只要这两个面清晰分层,绝大多数“SPI供电”相关争论都会自动消失。

最新资讯

- 2026-02-10 15.6寸LCD工业液晶屏1000高亮度屏功

- 2026-02-06 LCD10.1寸工业液晶屏常见问题:分

- 2026-02-05 精显科技2026年春节假期安排通知

- 2026-02-05 8寸工控LCD液晶屏尺寸一样但孔位

- 2026-02-04 TFT-LCD工业液晶屏型号后缀怎么看

- 2026-02-03 京瓷TCG057VGLGC-G50-S带触摸一体液晶

- 2026-02-02 LCD液晶屏触摸屏盖板玻璃如何选?

- 2026-01-30 LCD工业液晶屏G104系列怎么选?G104S

- 2026-01-29 LCD工业液晶屏显示器花屏/闪屏/白

- 2026-01-28 15.6寸LCD工业液晶屏:常见接口是eD