产品动态

- 群创12.1寸 G121ICE-LM2 对比度1000:1 常

- G270QAN01.4 友达27寸 400 cd/m² 分辨率2

- G190ETT01.1 友达19寸 分辨率1280*1024

- 18.5寸G185HAT01.1 友达 对比度1000:1 分

- 友达G101EAT02.6 10.1寸 分辨率1280*800

- G156HAN02.303 友达15.6寸 对比度1000:1

- G057QAN01.1 友达5.7寸 常黑显示 1000:1

- G238HAN04.0 友达23.8寸 常黑显示 分辨

- 友达8.4寸 G084SAN01.0 常黑显示 分辨

- G057QAN01.0 友达 5.7寸 500 cd/m² 常黑

全国统一服务热线:

15382323032

客服QQ:3234659108

手机:15382323032

地址:浙江省杭州市余杭区五常街道西溪软件园金牛座B2座4层4118-4119

如何应对极端环境下的LCD工业液晶屏的触控需求?

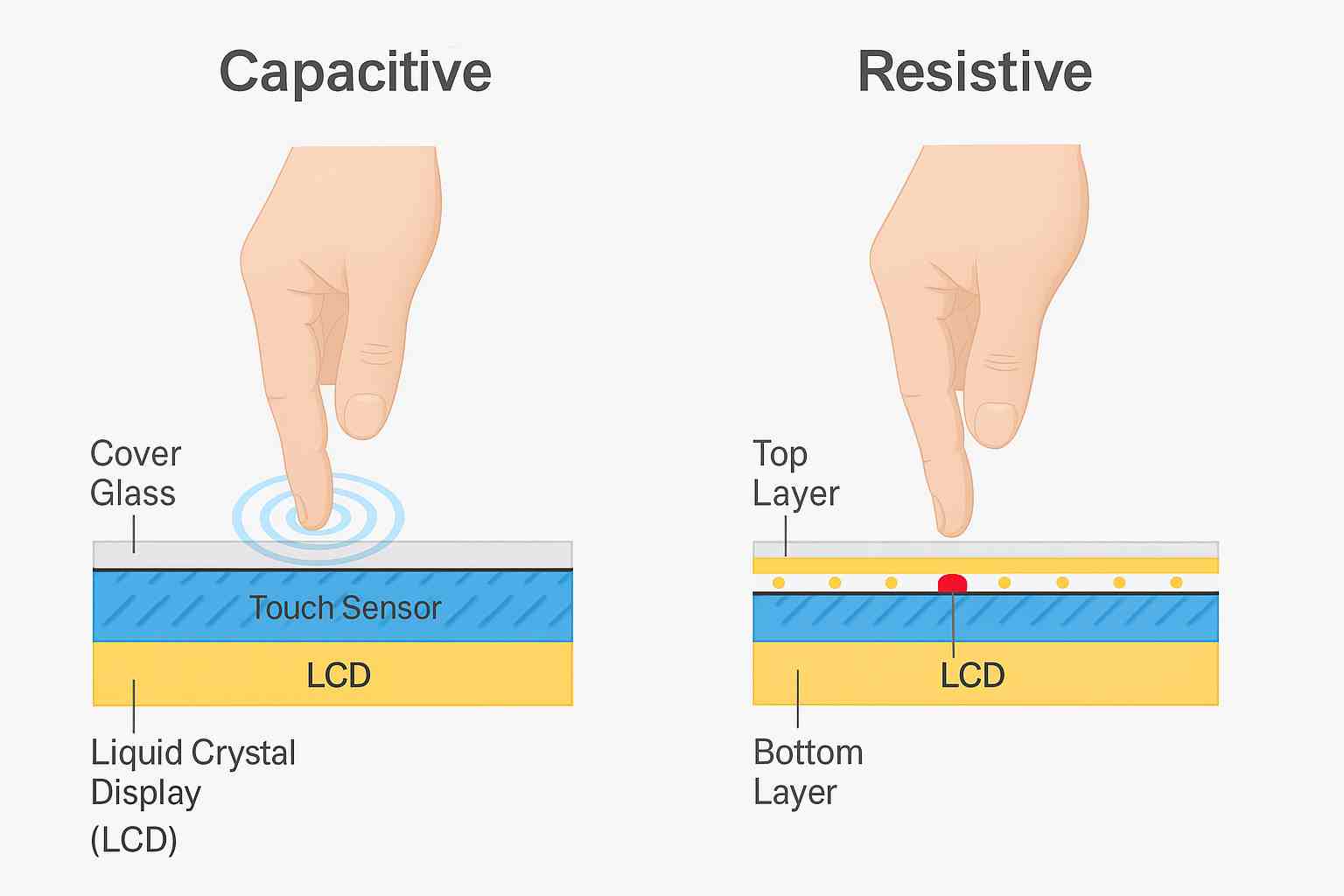

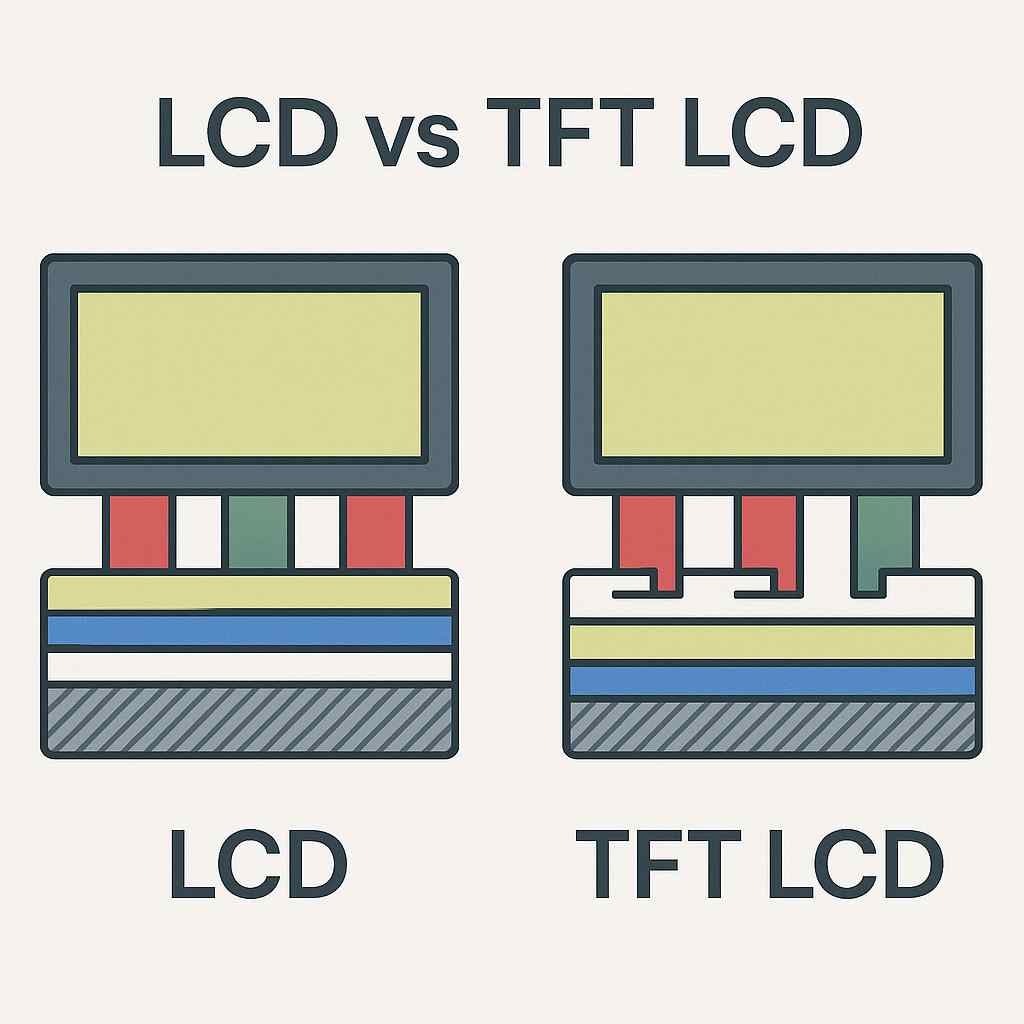

工业电容触摸屏的“可靠性”不是能点亮、不是能触发,而是极端工况下仍可用,在工业设备里,电容触控(PCAP)从来不是“体验加分项”,而是人机交互链路的一部分:一旦触控不可用,设备就可能进入不可操作状态,带来停机、误操作甚至安全风险。所谓“可靠性”,不是实验室里手指一碰就有反应,而是在极端环境(宽温、凝露、强干扰、振动、油污、盐雾等)叠加下,触控仍能保持:

1·可触发:能稳定识别有效触摸(含手套、湿手、水膜等条件)

2·可定位:坐标不漂移、不抖动,边缘与角落同样可用

3·可持续:长期运行后性能不显著退化(不因材料老化、腐蚀、贴合失效而劣化)

4·可预测:批次一致性、环境敏感性与故障边界清晰,能被验证与放行

这也是工业触摸屏与消费触控液晶屏最大的差别:消费场景更多追求灵敏度与手感;工业场景必须优先解决“在坏环境里不失控”。

一、为什么PCAP在极端环境下更难

PCAP的本质是测量电极上的微小电容变化,触摸信号本来就很弱。极端环境会从三个层面“伤害触控链路”:

1.信号被淹没(SNR下降):强EMI、地电位差、DCDC/背光PWM等高频噪声,会以传导/辐射/共模的方式进入触控电极或AFE,导致噪声幅度接近甚至超过触摸信号。

2.基线漂移(BaselineDrift):温度变化、湿度变化、材料介电特性变化会让电极的基线电容缓慢移动。基线漂移会让算法的阈值判断变得不稳定,出现“漂移/跳点/断触”。

3.硬件退化(PhysicalDegradation):盐雾腐蚀、电化学迁移、FPC微动、贴合层老化、盖板应力导致的微裂纹等,会让触控从“偶发异常”走向“不可恢复失效”。

因此,工业电容触控可靠性是一个系统问题:传感器结构+贴合工艺+接地屏蔽+供电噪声+算法策略共同决定成败。只换“更灵敏的控制器”通常救不回来,因为根因可能在结构与回流路径。

二、极端环境下最常见的“触控需求”,其实是“矛盾需求”

工业项目常见的矛盾需求包括:

1·要能戴手套,但又要抗噪与抗误触(灵敏度提高会放大噪声)

2·要防水防凝露,但水膜会形成导电桥(“水触”与有效触摸难分)

3·要厚盖板高强度,但厚盖板会衰减电场(信号更弱)

4·要强EMI环境稳定,但线束、屏蔽、地电位差会把共模噪声送进触控前端

所以工程上必须把需求“量化”,否则测试与验收永远扯皮。

三、把“极端环境触控需求”量化成可验收指标

| 环境/工况维度 | 典型场景举例 | 触控可靠性风险点 | 建议验收指标(可量化) |

| 宽温(低温/高温) | 户外柜机、冷链、冶金厂房 | 低温响应变慢/断触,高温漏电上升/噪声增大 | 低温启动可用性;坐标漂移;响应时延上限 |

| 凝露/水膜/雨水 | 雨天户外、冷暖温差大 | 水膜导电桥导致误触/连点 | 湿触误触率;水膜工况下有效触摸识别率 |

| 盐雾/腐蚀 | 海边、化工厂 | ITO/银浆迁移、端子腐蚀、屏蔽失效 | 老化后功能保持率;端子接触电阻变化范围 |

| 油污/粉尘 | 机加工、厨房/矿区 | 表面污染改变电场、造成漂移 | 污染后触控稳定性;清洁恢复性 |

| 振动/冲击 | 车载、工程机械 | FPC微动、结构应力造成间歇断触 | 振动下断触率;冲击后功能保持率 |

| 强EMI/ESD | 变频器、强电柜、静电频发 | 跳点、锁死、重启、永久损伤 | ESD后功能保持;误触/断触率;恢复时间 |

你会发现:工业触控可靠性的评价指标,必须同时包含“功能是否可用”和“错误是否可控”(误触率/断触率/漂移/恢复时间),而不是一句“能用”。

极端环境下的触控失效,不是“灵敏度不够”,而是系统裕量被多方向吃掉

工业PCAP触控在极端环境下出现异常,常见表现是:误触、漂移、断触、局部区域失灵、只在特定工况触发。很多团队第一反应是“把灵敏度调高”“换更强的控制器”,结果往往短期有效、长期更糟。

原因很简单:极端环境会同时拉低三类裕量:

1.信噪比裕量(SNR):触摸信号变弱或噪声变强

2.基线稳定性裕量(Baselinestability):温湿变化让基线漂移更快、更不可预测

3.硬件健康裕量(Hardwareintegrity):腐蚀、迁移、微动、老化让系统从“偶发”走向“持续失效”

要应对极端环境,你必须把问题拆成“失效机理→可观测症状→可控对策”,而不是靠参数堆叠。

3.1失效机理一:湿触/凝露(水膜)

湿触场景的难点在于:水不是稳定的绝缘体。水膜会带来两类关键影响:

1·导电桥(Conductivebridging):水膜在电极之间形成导电路径,导致触控控制器看到“多个电极同时变化”,容易被判成多点触控或连续触发。

2·介电常数变化(Dielectricshift):水膜改变电场分布,使基线电容整体抬升或局部畸变,造成漂移与边缘误触。

典型症状画像:

1·雨天/雾气后“边缘连点”“整片漂移”“一触就多点”

2·擦干后短时间恢复,但反复出现

3·局部区域更严重(通常是排水不畅的边缘/角落)

工程对策的核心不是“算法硬扛”,而是“结构+算法协同”:让水不形成稳定桥接,并让算法识别水膜模式进入抑制策略。

3.2失效机理二:低温/高温——温度改变的不止是响应速度,还包括漏电与阈值稳定性

温度对触控的影响通常有两条路径:

1·低温:材料介电特性变化、触控电极/胶层变硬导致耦合变化,触控扫描需要更长积分时间才能维持SNR;同时显示侧低温响应变慢也会让用户误以为“触控不灵”。

2·高温:漏电流上升、噪声底抬升,触控AFE更容易被污染;某些贴合材料在高温下性能变化会加剧基线漂移。

典型症状画像:低温下:触控迟滞、需要更大触摸面积或更长按压才能触发、断触

1·高温下:误触增多、漂移增大、边缘更不稳定

对策要点:

1·低温:提供“低温参数集”(更长积分、更稳阈值)或结合加热/防霜方案

2·高温:更强调供电与屏蔽的噪声控制,以及材料/贴合的耐温稳定性

3.2失效机理三:ESD/EMI——从“跳点”到“锁死/重启”的分界线

工业现场常见强噪声源包括变频器、电机启停、继电器、电源大电流切换、长线束共模噪声等。ESD还会带来瞬态高压注入。触控系统在电磁维度的失效通常分层:

1·轻度干扰:噪声进入电极/AFE,表现为跳点、坐标抖动、短暂断触

2·中度干扰:触控控制器状态机异常,出现锁点、触控不响应,需要复位恢复

3·严重干扰/ESD损伤:永久失效或频繁重启(供电掉落/地弹触发)

对策关键点:

1·ESD路径要“有路可走”:通过结构/屏蔽/放电器件把能量引到机壳地或定义好的泄放路径,而不是穿过触控AFE。

2·共模控制:差分线束的端接与回流、屏蔽层接地策略一致,避免把共模噪声“喂给触控”。

3.3失效机理四:腐蚀/迁移/微动——让“偶发问题”变成“不可恢复问题”

极端环境长期作用会引发硬件退化,这类问题往往最难,因为它不是“调参能解决”的。

1·盐雾/高湿:金属端子氧化、银浆/走线电化学迁移,造成漏电与短路风险

2·FPC微动:振动导致连接器接触电阻瞬态变化,引发间歇断触或局部失灵

3·贴合老化:胶层吸湿/黄变/脱粘,导致电场分布变化与基线漂移加速

对策往往属于“材料与工艺级别”:密封、防腐涂层、连接器选型与固定方式、贴合工艺与结构应力控制。

四、极端环境失效模式→根因→可观测特征→关键对策

| 失效模式(你现场看到的) | 典型根因(机理) | 可观测特征(如何快速确认) | 关键对策(按优先级) |

| 雨天/凝露误触、多点连点 | 水膜导电桥、介电变化 | 只在潮湿工况;边缘更严重;擦干短暂恢复 | 结构排水/密封;水膜识别与抑制;屏蔽层接地策略统一 |

| 低温断触/迟滞 | SNR下降、材料变硬、积分不足 | 低温放置后上电更明显;回温后改善 | 低温参数集;加热/防霜;适当提高驱动与积分 |

| 高温漂移/误触增多 | 漏电上升、噪声底抬升、胶层变化 | 高温持续运行后逐步变差 | 供电噪声控制;材料耐温;阈值与基线补偿策略 |

| 强干扰下跳点/抖动 | EMI传导/辐射/共模进入AFE | 电机启停/继电器动作触发;线束位置敏感 | 回流与屏蔽优化;线束隔离;频率规划与滤波 |

| ESD后锁死/不响应 | ESD能量进入控制器/AFE | 静电事件后需复位;偶发死机 | 放电路径设计;ESD器件与接地;固件看门狗与自恢复 |

| 振动下间歇断触 | FPC/连接器微动、接触电阻波动 | 振动或敲击时触控断续 | 连接器选型与固定;线束应力释放;结构支撑优化 |

| 长期运行后持续异常 | 腐蚀/迁移/贴合老化 | 从偶发变持续;清洁/调参无效 | 密封与防腐;材料升级;工艺管控与老化筛选 |

这张表可以直接用于项目评审:你只要把现场症状对上,就能快速收敛到“该改结构、该改电气、还是该改算法”。

常见问题

1:湿触/雨天误触能“根治”吗?

工程上更准确的说法是:把误触控制到可接受,并让行为可预测。因为水膜在物理上可能形成导电桥,属于PCAP的天然挑战。想要在雨天也稳定,需要“结构+算法”一起做:

1·结构侧降低水膜连续性(排水、导水、减少积水边缘);

2·算法侧识别水膜模式并进入抑制策略(限制多点、提高门槛、区域屏蔽)。

只靠调灵敏度通常会适得其反:越灵敏越容易把水膜当触摸。

2:全贴合一定比框贴更可靠吗?

在防凝露与光学一致性上,全贴合通常更占优,因为它减少了空气层,降低凝露空间;但它也带来两个必须管理的风险:

-热与应力:材料热膨胀差异会引入应力,长期可能导致贴合层老化或边缘翘曲;

-返修与一致性:工艺要求更高,批次一致性需要更严格的工艺管控。

结论是:全贴合不是“必选”,而是“适配极端环境时更常用的方案”,关键在材料、应力释放与工艺一致性。

3:ESD后触控偶发锁死/不响应,硬件怎么设计才不会靠人工重启?

可以用“硬件路径+软件自恢复”双保险:

1·硬件侧:把ESD能量泄放到机壳地/定义好的路径,避免进入触控控制器/AFE;触控电源分区与滤波降低瞬态注入。

2·软件侧:增加触控状态机监测与看门狗;检测到长时间无有效报告或异常数据时,执行控制器复位/重新初始化,实现自恢复。

工业项目里,“可恢复”往往比“绝对不出错”更现实、更可交付。

极端环境触控可靠性,不是单点优化,而是“可用性体系”

工业PCAP触控在极端环境下要做到“长期稳定可用”,本质上是一套体系工程:

1·结构把水与应力问题消在物理层(排水、防凝露、密封、固定与应力释放)

2·电气把噪声与ESD能量关在正确路径里(供电分区、回流连续、屏蔽端接、泄放路径)

3·算法把不可避免的环境扰动变成可控退化(水膜抑制、低温参数集、噪声自适应、扫频避让)

4·验证把“感觉能用”变成“指标可验收”(误触率/断触率/漂移/恢复时间/最差工况复现)

如果只做其中一层,往往只能在某些工况下变好;当环境变量叠加(雨天+强干扰+振动),问题会重新出现。真正的目标不是“绝不出错”,而是在定义好的边界内,可用性可预测、异常可恢复、长期退化可管理。

最新资讯

- 2026-02-28 京东方LCD工业液晶屏MV270QHM-NF1和MV2

- 2026-02-27 15寸1024×768 LVDS接口LCD工业液晶屏

- 2026-02-26 7寸1280×800LCD工业液晶屏LVDS为什么

- 2026-02-25 LCD液晶屏幕“4线制LVDS接口”和单/

- 2026-02-24 工业LCD长条形液晶屏采购注意事项

- 2026-02-10 15.6寸LCD工业液晶屏1000高亮度屏功

- 2026-02-06 LCD10.1寸工业液晶屏常见问题:分

- 2026-02-05 精显科技2026年春节假期安排通知

- 2026-02-05 8寸工控LCD液晶屏尺寸一样但孔位

- 2026-02-04 TFT-LCD工业液晶屏型号后缀怎么看